橡胶坝生产工艺流程

橡胶坝袋生产流程是通过胶料在帆布上浸胶、 贴胶、 硫化, 做成单幅的单层或多层胶布,而后将一幅幅胶布接宽,按需要的尺寸拼成坝袋。

一、胶料混炼工艺

根据生产配方确定的比例首先对各种原材料进行配合秤量,然后在开放式炼胶机或密闭式炼胶机上进行混炼,其混炼方法基本与通用合成胶相同。经过剧烈的搅拌,把各种配合剂均匀地拌和在橡胶中。但为了保证混炼胶的质量,混炼前要检查氯丁胶的可塑性。混炼时辊温要低,操作要快,下片后要充分冷却,并要加强用料计划和注意用料顺序。应注意氯丁橡胶在混炼时会产生热量,有烧焦的倾向。

二、涂胶工艺

为了加强胶料对织物的渗透和涂敷粘合体系,便于贴胶工序顺利进行,必须对表面光滑的锦纶帆布用化学药品浸渍处理,而后在布的两面涂上粘合胶浆。涂胶可在辊式涂胶机或刮胶机上进行。在涂胶前必须进行干燥,除去一定的水分,否则会影响橡胶与布的附着力。干燥后停放时间不得过长,最好趁热进行涂胶并进行烘干。所用胶浆浓度:胶料与溶剂之比一般为1:(2.2~2.6)(重量比)。溶剂为汽油和醋酸乙酯的混合溶剂(1:1)。涂胶要保证足够的上浆量,一般为250g/㎡干胶左右。涂浆约为2次,否则将会影响压延工序顺利进行和降低粘合强度。

三、压延工艺

利用压延机把胶料按要求厚度敷盖在锦纶帆布上。胶布中的橡胶层厚度有:①外层胶即坝袋表面的胶大于2.5mm;②中层胶即二层帆布之间的夹胶厚为0.3~0.5mm;③内层胶即坝袋里面的胶层厚大于2.0mm;④底垫片厚为1.0~1.5mm;⑤封口条胶厚约0.8mm。由于氯丁橡胶对温度变化比较敏感,故操作比较困难。因此,要严格掌握胶温和辊温。热炼胶要均匀,辊温控制在50~55℃,时间不宜过长,返回胶掺入不宜过多,以防可塑性过大而造成粘辊。贴胶前应待辊温稳定后再投料。注意胶料不要在压延机上停留过久。如果中间停车或调节辊温时,应把胶料取下,防止出现粘辊和烧焦。压延辊温大致为:上辊45~50℃;中辊65~75℃;下辊40~45℃。压延厚度要严格控制。

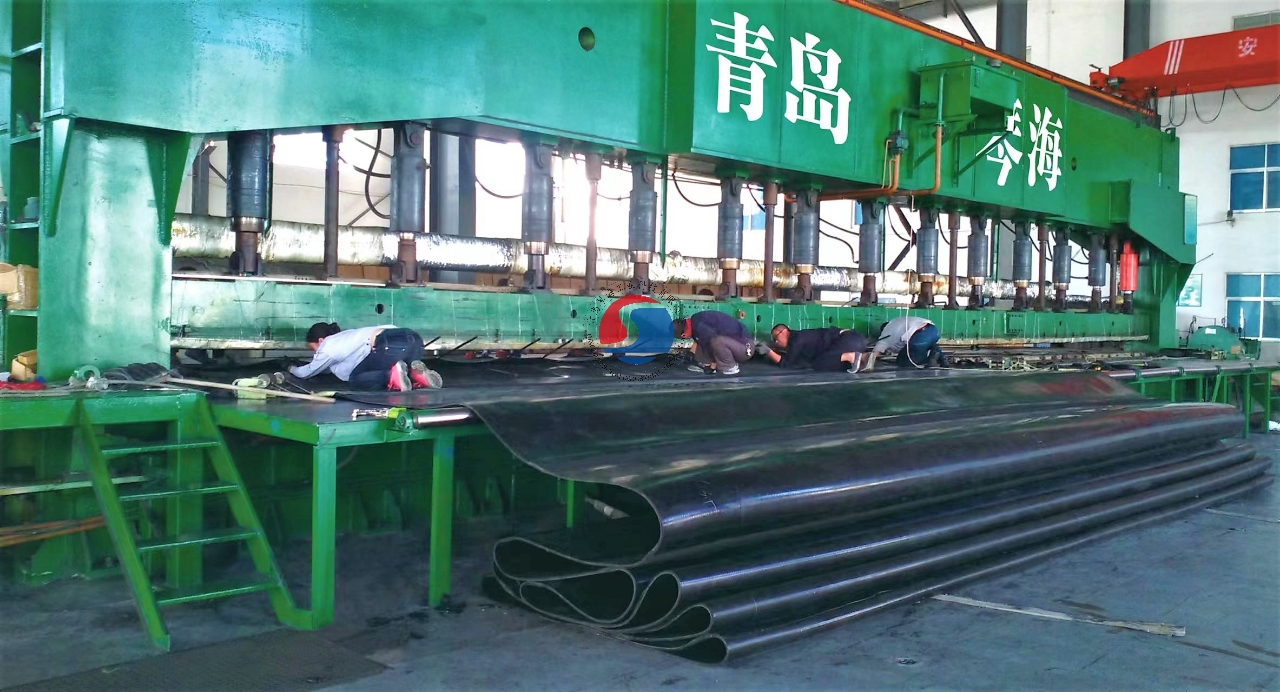

四、硫化工艺

生胶布在加压加热的状态下,完成化学及物理的反应,即可将线型的高分子材料转换为网状或体状的聚合体,从而使橡胶具有较高的拉伸性能及高弹性。对单层帆布的坝袋可采用鼓式硫化机,硫化条件是蒸汽压75磅每平方英寸,时间取23min,可使胶布表面光滑平整。多层帆布的坝袋则采用平板硫化机硫化。胶布是连续一板一板硫化。板与板之间有一个过渡接头处理问题,如板端有冷却装置,使板头的温度稍降,这部分的硫化时间约等于胶布平板硫化时间的两倍,以保证胶布接头处的质量。在硫化过程中若胶布出现鼓泡,或严重缺胶的地方,要及时修补。为使胶料性能最佳,必须严格控制平板的压力、温度及时间,其中之一违反工艺都会影响胶料的性能。

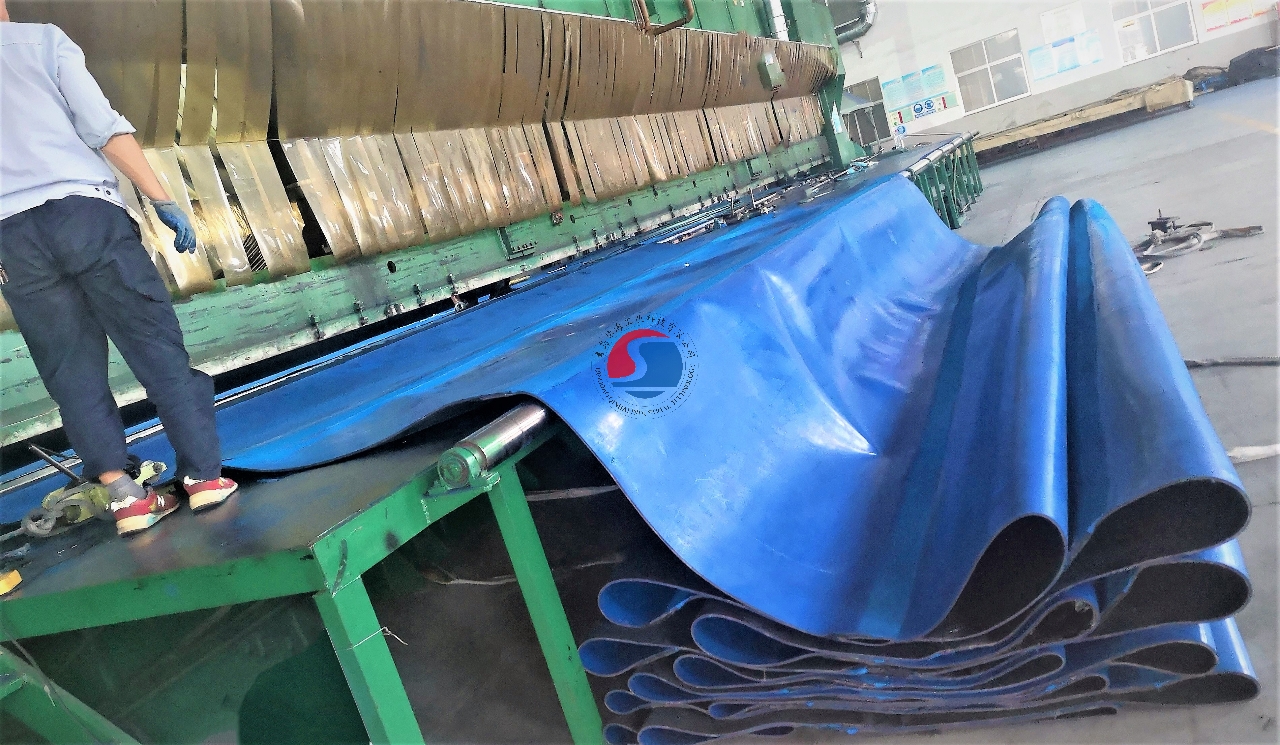

五、成型工艺

橡胶坝是大型胶布制品,硫化好的胶布要经打毛处理,凡要粘接的部位均要打出毛面以利粘合,拼成需要的尺寸。拼接操作需要一个平坦而清洁的场地。为了保证粘合质量,要求控制一定的温度和湿度。考虑到运输条件对尺寸和重量的限制,一般小坝袋在工厂一次成型。较大、较重的坝袋可在工厂只拼成两块或三块。运到工地后,在现场最后粘合成设计尺寸。前面已经讲过,在这不再累述。

从工艺流程来看,表面无搭接缝成型只有胶料混炼、涂胶、压延以及最后一次硫化成型的工艺过程,避弃了涂胶浆、拼接成型等复杂工艺过程。在生产过程中,坝袋长度可无限延长,整体为一块胶布,厚度一致,可直接在硫化机上按图纸要求尺寸剪裁,然后用牵引机牵引到卷曲机上,再包装出厂。但是无论是有搭接成型,还是无搭接成型,因为帆布的布幅限制,这两种工艺都要接缝,只不过搭接部分是在坝袋胶布表面还是内部而已。这两种接缝工艺各有各的优势,技术上不存在差别,当前国内绝大数橡胶坝生产厂家采用的是有搭接差级成型工艺。

版权所有:青岛琴海工业科技有限公司 网站地图 鲁ICP备2021036994号

青岛琴海工业科技有限公司是集设计、生产、安装、维修橡胶坝、橡皮坝、彩色橡胶坝、橡胶水坝,充气橡胶坝,橡胶气盾坝,景观扰流减振橡胶坝,书脊橡胶坝,各种橡胶异型坝,拦污栅,围油栏,溢油回收设备等水环境治理产品的专业橡胶坝生产厂家。